Komposittillverkning från idé till färdig produkt med hög precision

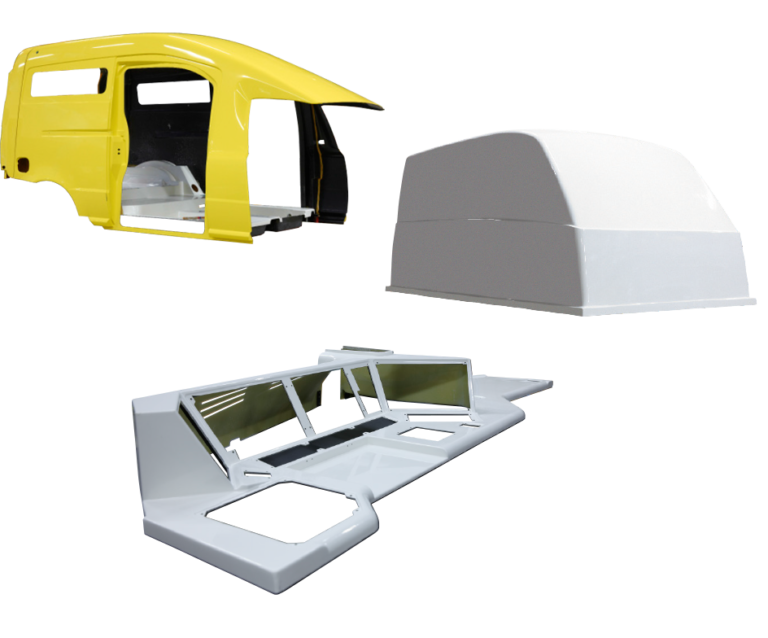

Kompositer har gått från att vara ett nischmaterial till att bli självklara i allt från vindkraftverk och lastbilar till medicinteknik och avancerad industri. Komposittillverkning handlar om att kombinera lätta, starka material med smarta processer för att skapa komponenter som klarar hög belastning, korrosion och slitage ofta med lägre vikt än motsvarande metallkonstruktion.

Kompositer har gått från att vara ett nischmaterial till att bli självklara i allt från vindkraftverk och lastbilar till medicinteknik och avancerad industri. Komposittillverkning handlar om att kombinera lätta, starka material med smarta processer för att skapa komponenter som klarar hög belastning, korrosion och slitage ofta med lägre vikt än motsvarande metallkonstruktion.

När kraven på prestanda, livslängd och energieffektivitet ökar blir valet av tillverkningsmetod lika viktigt som själva konstruktionen. Den som förstår hur kompositer fungerar kan ofta minska materialåtgång, förenkla monteringen och få en mer hållbar produkt över tid.

Vad komposittillverkning är och varför den används

En komposit består i grunden av två delar: en fiber som bär lasten och en matris som håller ihop strukturen. Vanliga fiber är glasfiber, kolfiber eller aramid, medan matrisen ofta är en plast, till exempel polyester, vinylester eller epoxi. Resultatet blir ett material där styrka, styvhet och vikt kan anpassas efter behov.

En enkel definition på komposittillverkning är:

Komposittillverkning är processen där förstärkningsfibrer och en matris kombineras i ett kontrollerat förlopp för att skapa komponenter med skräddarsydda mekaniska och kemiska egenskaper, ofta med låg vikt och hög hållfasthet.

Varför väljer så många företag kompositer i dag?

– Lägre vikt än stål och aluminium, vilket ger lägre energiförbrukning och enklare hantering.

– Hög korrosionsbeständighet, särskilt viktigt i marina miljöer, kemiindustri och infrastruktur.

– Möjlighet till komplexa geometrier, där form och funktion kan byggas ihop i samma detalj.

– God livslängd, särskilt när rätt materialkombination och tillverkningsmetod används.

Samtidigt kräver kompositer mer eftertanke i design och produktion. Egenskaperna är inte likadana i alla riktningar, och små avvikelser i processen kan påverka resultatet. Därför spelar erfarenhet, kvalitetssystem och kontroll av varje steg en central roll.

Vanliga metoder i modern komposittillverkning

Det finns många sätt att tillverka kompositdetaljer. Valet beror på kravbild, serievolym, geometri och budget. Här är några av de mest använda metoderna och vad som kännetecknar dem.

Handuppläggning och sprayup

Handuppläggning är den mest traditionella metoden. Fibrer läggs manuellt i en form och impregneras med harts. Metoden passar bra för mindre serier, större komponenter och när formen är komplex men toleranserna inte är extremt snäva.

Sprayup liknar handuppläggning men fiber och harts sprutas samtidigt i formen. Det kan vara rationellt vid större ytor, exempelvis enklare kåpor och paneler.

Fördel: Flexibel och relativt låg verktygskostnad.

Nackdel: Mer personberoende och svårare att automatisera.

Vakuuminjicering (infusion)

Vid vakuuminjicering placeras torra fiber i formen, som sedan täcks med en vakuumfilm. När vakuum skapas sugs harts in genom laminatet och impregnerar fibrerna. Metoden ger god kontroll på fiberhalt och minimalt med luftinneslutningar.

Fördel: Högre och jämnare kvalitet, bättre arbetsmiljö, lämplig för medelstora till större serier.

Nackdel: Större krav på noggrann förberedelse och processkontroll.

Prepreg och autoklav

Prepreg innebär att fibrerna redan är förimpregnerade med harts i exakt mängd. Materialet läggs i form och härdas ofta i en autoklav under högt tryck och förhöjd temperatur. Den här tekniken används när kraven på mekaniska egenskaper, ytfinish och repeterbarhet är som högst, till exempel i flyg- och fordonsindustrin.

Fördel: Mycket hög kvalitet och repeterbarhet, utmärkta mekaniska egenskaper.

Nackdel: Dyrt material, dyra investeringar i utrustning, kräver stor processkunskap.

RTM och andra slutna processer

I RTM (Resin Transfer Molding) läggs fibrerna i ett stängt formverktyg. Hartset injiceras sedan under tryck. Den slutna formen ger jämn kvalitet, bra ytor på båda sidor och effektiv serietillverkning.

Fördel: Passar bra för större serier och detaljer med krav på dubbelsidig ytfinish.

Nackdel: Dyrare verktyg, kräver noggrann processoptimering.

En erfaren producent kombinerar ofta flera metoder i samma fabrik. På så sätt kan vi anpassa produktionen till allt från enstaka prototyper till stora serier, alltid med fokus på rätt balans mellan kostnad, kvalitet och flexibilitet.

Från idé och ritning till färdig kompositdetalj

En lyckad komposittillverkning börjar långt innan första lagret fiber hamnar i formen. När vi stöttar kunder genom hela kedjan handlar det ofta om fyra tydliga steg: idé/ritning, produktion, montering och leverans.

1. Idé och design

Utgångspunkten är alltid användningen: Vilka laster ska detaljen klara? Vilken miljö ska den fungera i? Hur länge ska den hålla? Genom att tidigt diskutera krav, materialval och form kan vi undvika överdimensionering, minska vikten och förenkla montering.

Här kan små justeringar göra stor skillnad. En ändrad radie, en förstärkning i rätt riktning eller ett nytt sätt att fästa komponenten kan minska både materialkostnad och tillverkningstid.

2. Val av material och process

När kravbilden är tydlig väljer vi fiber, matris och tillverkningsmetod. Ofta gäller det att hitta en balans mellan:

– mekanisk prestanda

– motstånd mot kemikalier, UV och fukt

– ytkrav och toleranser

– kostnad, seriestorlek och livscykel

Ibland är glasfiber det bästa valet. I andra fall krävs kolfiber för att få ner vikten maximalt. Matrisen väljs utifrån miljö och hållfasthetskrav. Processen anpassas därefter, till exempel vakuuminjicering för större strukturer eller RTM för seriedetaljer med höga toleranskrav.

3. Produktion och kvalitetssäkring

Själva produktionen kombinerar rationella arbetsflöden med hantverkskänsla. Erfaren operatörskunskap är avgörande för ett jämnt resultat, oavsett hur modern utrustningen är.

Kvalitetsarbetet sker genom:

– noggrann formförberedelse och kontroll av material

– övervakning av temperatur, vakuum och härdningstid

– visuella kontroller och ibland oförstörande provning (NDT)

Strukturerade rutiner ger repeterbar kvalitet, även vid komplex legotillverkning där flera olika detaljer produceras parallellt.

4. Montering, efterbearbetning och leverans

Många kunder vill få mer än bara halvfabrikat. Genom att också ta ansvar för bearbetning, borrning, infästningar, kantförsegling och slutmontering kan vi leverera kompletta produkter redo att monteras i slutapplikationen.

Det minskar antal leverantörer, förenklar logistik och gör ansvarsfördelningen tydlig. Du får en part att vända dig till för funktion, passform och kvalitet.

När företag söker en partner inom kompositer är det därför klokt att se efter både teknisk bredd, dokumenterad erfarenhet och ett tydligt kvalitetsarbete. En aktör som Faiber Komposit kombinerar flera tillverkningsmetoder, lång praktisk erfarenhet och fokus på både precision och flexibilitet något som ofta gör skillnad för både prestanda och lönsamhet i slutprodukten.

För den som vill fördjupa sig mer i området eller diskutera ett konkret projekt är faiberkomposit.se en bra utgångspunkt.